- Nouveau

Publié le 14 mai 2025

Dans l’industrie agroalimentaire (IAA), la signalétique joue un rôle central dans la maîtrise de l’hygiène, la traçabilité des produits et la sécurité du personnel. De l’étiquetage alimentaire en usine à la signalisation des zones de production, chaque support visuel doit répondre à des contraintes strictes imposées par les référentiels HACCP, BRC ou IFS. Cet article vous guide dans le choix de solutions de signalétique agroalimentaire adaptées aux environnements exigeants, pour un repérage visuel optimal en IAA.

La signalétique dans l’industrie agroalimentaire (IAA) ne se limite pas à un affichage fonctionnel. La signalétique agroalimentaire constitue un maillon essentiel du dispositif de sécurité sanitaire et organisationnelle des sites de production. Son rôle est triple : garantir un haut niveau d’hygiène, assurer une traçabilité fiable des flux et produits, et renforcer la sécurité visuelle des opérateurs.

Dans un environnement HACCP, la propreté et la désinfection sont permanentes et rigoureusement encadrées. Les supports de signalétique doivent donc être conçus pour résister aux lavages fréquents à haute pression, souvent réalisés à l’eau chaude ou avec des buses rotatives, susceptibles d’endommager des matériaux standards.

De plus, les détergents utilisés dans les usines agroalimentaires sont souvent corrosifs. Ils contiennent des agents chimiques puissants (soude, acides, désinfectants chlorés) qui dégradent rapidement les encres ou les supports non adaptés. Il est donc impératif de choisir des matériaux résistants aux attaques chimiques.

Enfin, l’humidité constante et les condensations liées aux écarts de température peuvent altérer les supports mal conçus : gondolement, décollement ou effacement progressif. Une bonne signalétique agroalimentaire doit donc rester lisible, stable et hygiénique dans ces conditions extrêmes.

► Matériaux recommandés :

La traçabilité est un pilier des référentiels de sécurité alimentaire. Toute matière première, tout contenant ou ligne de production doit pouvoir être identifié sans ambiguïté à chaque étape du process. Cela implique un étiquetage alimentaire usine robuste, même soumis à des nettoyages fréquents ou à des conditions thermiques variables.

Les codes-barres, QR codes ou identifiants alphanumériques doivent rester lisibles dans la durée. Une mauvaise lisibilité peut compromettre les systèmes de suivi automatisés, déclencher des non-conformités lors d’un audit ou fausser le suivi des lots.

Par ailleurs, le marquage doit s’adapter à différents supports (inox, plastique, palette bois, bacs réutilisables, etc.), ce qui impose une diversité de solutions techniques : étiquettes adhésives haute résistance, panneaux rigides, étiquetage magnétique ou RFID dans certains cas.

► Exemples de supports :

La signalétique de sécurité visuelle dans l’industrie alimentaire est essentielle pour réduire les risques d’accidents et fluidifier la circulation dans les ateliers. La signalétique permet d’identifier clairement les chemins de circulation piétons et engins, les issues de secours, les équipements de sécurité (douche, extincteurs), ou encore les zones de danger (machines en mouvement, zones de maintenance, circuits vapeur...).

Un bon repérage visuel diminue fortement les erreurs humaines, notamment lors des changements d’équipe ou en présence de personnel intérimaire. Il participe aussi à l'efficacité des procédures d’urgence.

La cohérence des supports visuels — couleurs, formes, symboles — permet un repérage rapide et sans ambiguïté, conforme aux obligations légales et aux référentiels qualité.

► Outils recommandés :

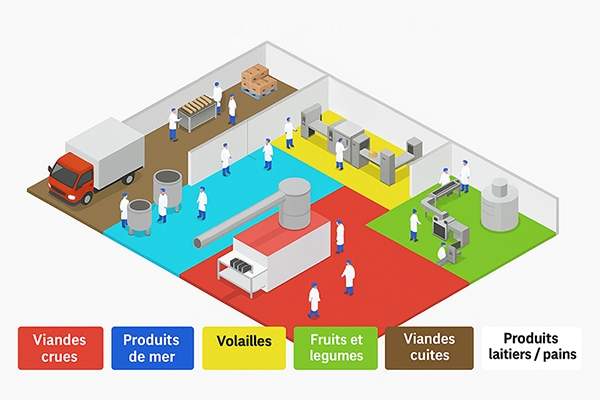

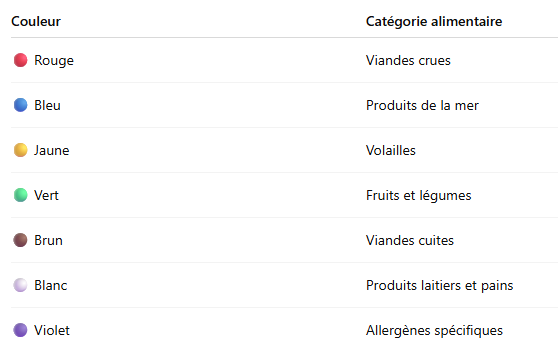

Dans l'industrie agroalimentaire (IAA), le codage couleur constitue un outil stratégique pour prévenir les contaminations croisées et assurer la conformité aux normes sanitaires telles que HACCP, BRC, IFS ou FSSC 22000. Ce système visuel permet une identification rapide et intuitive des zones, des équipements et des processus, réduisant ainsi les risques d'erreurs humaines et facilitant les audits de conformité.

Le codage couleur repose sur l'attribution de couleurs spécifiques à des zones, des équipements ou des tâches déterminées. Cette méthode offre plusieurs avantages :

Bien que les codes couleur puissent varier selon les entreprises, voici une répartition couramment adoptée :

Cette classification aide à prévenir les contaminations croisées en assurant que les outils et équipements sont utilisés exclusivement dans les zones appropriées.

Pour intégrer efficacement un système de codage couleur :

En adoptant un système de codage couleur structuré, les entreprises de l'IAA renforcent leur maîtrise des risques sanitaires, améliorent l'efficacité opérationnelle et démontrent leur engagement envers la sécurité alimentaire.

Dans l’industrie agroalimentaire, la signalétique doit impérativement s’inscrire dans un cadre normatif strict. Elle ne peut pas être improvisée ou standardisée à la légère. Les référentiels qualité exigent des supports visuels qui soient techniquement conformes, opérationnellement pertinents et parfaitement intégrés dans les démarches de maîtrise sanitaire. L’environnement HACCP impose une méthodologie rigoureuse, dans laquelle la signalétique devient un outil de pilotage visuel, autant qu’un vecteur de conformité réglementaire.

Un environnement HACCP est un site industriel dans lequel la production alimentaire est encadrée par la méthode Hazard Analysis and Critical Control Points (Analyse des dangers et maîtrise des points critiques). Cette méthode, reconnue internationalement, repose sur l’identification des dangers potentiels liés à la sécurité des denrées alimentaires et sur la définition de points critiques (CCP) à surveiller et maîtriser.

Les usines, ateliers de transformation, laboratoires ou cuisines collectives qui appliquent HACCP doivent organiser leurs espaces, leurs flux et leurs pratiques en fonction de cette analyse des risques. Cela inclut la séparation physique des zones propres et sales, la limitation des croisements entre produits crus et cuits, ainsi qu’un suivi rigoureux de la traçabilité.

La signalétique agroalimentaire joue ici un rôle déterminant : elle matérialise visuellement les frontières, les consignes et les procédures, pour garantir une compréhension immédiate et universelle par le personnel, y compris non francophone.

L’HACCP est souvent la base d’un système plus large de certification qualité, comme :

Tous ces référentiels imposent une signalétique structurée, conforme aux exigences de clarté, de lisibilité, de permanence et de résistance. Il ne s’agit pas simplement d’informer, mais bien de sécuriser les process grâce à un repérage visuel normé et opérationnel.

Par exemple, une étiquette mal fixée ou illisible sur un bac de matières premières peut entraîner une perte de traçabilité. Un pictogramme d’interdiction absent dans une zone sensible peut être considéré comme une non-conformité majeure lors d’un audit BRC ou IFS.

Dans un environnement HACCP, la signalétique est bien plus qu’un support d’information : c’est un instrument de maîtrise des risques. Elle permet de :

Cette signalétique contribue à l’efficacité globale de l’organisation en rendant les consignes immédiatement visibles, en réduisant les erreurs humaines et en facilitant la gestion des non-conformités.

d) Conséquences d’une signalétique non conforme :

Une signalétique incomplète, inadaptée ou absente peut avoir des conséquences lourdes pour une entreprise agroalimentaire. Les risques sont multiples :

Pour éviter ces situations, il est essentiel de s’appuyer sur des supports conformes aux normes en vigueur : pictogrammes ISO 7010, panneaux en matériaux lavables, étiquettes alimentaires industrielles, marquages au sol résistants aux détergents et aux frottements mécaniques.

La traçabilité documentaire est également importante : chaque produit de signalisation doit pouvoir être accompagné d’une fiche technique, d’un certificat de résistance ou d’un avis de conformité alimentaire, pour sécuriser les audits et les inspections.

Choisir une signalétique agroalimentaire ne consiste pas à coller des pictogrammes standards sur les murs. Il s’agit d’un projet global, nécessitant une approche personnalisée selon le type de production (froid, chaud, humide, sec), les flux, la surface et les équipements présents.

Pour répondre efficacement aux besoins des sites IAA, une solution signalétique pertinente doit :

Chaque usine a ses propres procédures, ses zones critiques, ses flux logistiques. Il est donc essentiel de pouvoir personnaliser les messages, les pictogrammes, les codes couleur ou les mentions réglementaires. La signalétique sur-mesure (gravure laser, impression numérique, découpe à la forme, ajout de code-barres ou QR codes) permet une intégration parfaite dans les process existants.

Tous les matériaux utilisés doivent être compatibles avec un usage en environnement alimentaire. Cela implique l’emploi de supports non poreux, faciles à désinfecter, et certifiés pour résister aux lavages fréquents. Des fiches techniques et certificats doivent être disponibles pour chaque produit afin de prouver leur conformité aux exigences HACCP.

Une bonne signalétique doit rester lisible et fonctionnelle dans le temps, malgré les contraintes de l’environnement (humidité, condensation, chaleur, produits chimiques). Une impression laminée ou gravée, des adhésifs à haute adhérence ou des plaques rigides fixées mécaniquement offrent de meilleures garanties que des solutions économiques à faible durée de vie.

La signalétique industrielle doit aussi pouvoir être mise à jour rapidement en cas de changement de procédure ou d’agrandissement de ligne. Des systèmes modulaires, comme les plaques interchangeables, les étiquettes repositionnables, ou les panneaux sur rail, permettent une maintenance visuelle efficace sans perturber la production.

Dans l’univers exigeant de l’industrie agroalimentaire, la signalétique ne peut être considérée comme un simple affichage. Elle représente un outil opérationnel au service de la qualité, de la sécurité alimentaire et de la conformité réglementaire. Une signalétique agroalimentaire bien conçue permet d’optimiser le repérage en IAA, d’éviter les erreurs humaines, de limiter les contaminations croisées et de fluidifier les flux de production.

L’efficacité d’un système de signalisation repose sur plusieurs facteurs clés :

Que ce soit pour le marquage des contenants, la signalétique d’hygiène, l’étiquetage alimentaire en usine, ou le balisage des zones de stockage, chaque élément visuel doit être pensé comme un levier de maîtrise sanitaire. La standardisation des supports, la clarté des messages et la résistance technique sont autant de garanties pour sécuriser les process et répondre aux exigences des audits qualité.

Les industriels de l’agroalimentaire qui intègrent une signalétique professionnelle, durable et personnalisée dans leurs ateliers disposent d’un avantage concurrentiel : ils réduisent les risques, améliorent la productivité et renforcent leur image de marque.

En résumé, investir dans une signalétique technique adaptée à l’agroalimentaire, c’est investir dans la performance industrielle, la sécurité du personnel et la confiance du consommateur final. Contactez-nous dès maintenant pour en savoir plus.

Partager ce contenu